技术分析

技术分析

- 新型有机-无机复合乳液的构建及其增强油井水泥力学性能

- DeepSeek大模型在石油工程中的应用前景与展望(第一部分)

- DeepSeek大模型在石油工程中的应用前景与展望 (第二部分)

- 高效沥青分散剂的研制及性能评价(第一部分)

- 高效沥青分散剂的研制及性能评价(第二部分)

- 高效沥青分散剂的研制及性能评价(第三部分)

- 钻井液堵漏材料研究及应用现状(第一部分)

- 钻井液堵漏材料研究及应用现状(第二部分)

- 钻井液堵漏材料研究及应用现状(第三部分)

- 双碳背景下二氧化碳输送管道智能化技术应用及探索(第一部分)

- 双碳背景下二氧化碳输送管道智能化技术应用及探索(第二部分)

- 双碳背景下二氧化碳输送管道智能化技术应用及探索(第三部分)

- 扶余油田外围区块生物胶降黏压裂技术试验(第一部分)

- 扶余油田外围区块生物胶降黏压裂技术试验(第二部分)

- 减阻剂在原油管道输送过程中的应用

- 基于深度学习的管道漏磁异常数据识别方法(第一部分)

- 基于深度学习的管道漏磁异常数据识别方法(第二部分)

- 基于深度学习的管道漏磁异常数据识别方法(第三部分)

- 油气管道泄漏应急处置关键技术及装备研究(第一部分)

- 油气管道泄漏应急处置关键技术及装备研究(第二部分)

- 非常规储层整体压裂智能优化(第一部分)

- 非常规储层整体压裂智能优化(第二部分)

- 非常规储层整体压裂智能优化(第三部分)

- 行业技术动态,二氧化碳干法压裂

- 塔里木山前盐底恶性漏失沉降堵漏技术(第一部分)

- 塔里木山前盐底恶性漏失沉降堵漏技术(第二部分)

- 塔里木山前盐底恶性漏失沉降堵漏技术(第三部分)

- 水平管稠油掺气减阻模拟实验(第一部分)

- 水平管稠油掺气减阻模拟实验(第二部分)

- 凝点在石油管道输送中的应用

- 管道减阻剂在原油管道运输中的应用

- 深层超深层钻井液技术研究进展与展望(第一部分)

- 深层超深层钻井液技术研究进展与展望(第二部分)

- 深层超深层钻井液技术研究进展与展望(第三部分)

- 深层超深层钻井液技术研究进展与展望(第四部分)

- 改性玄武岩纤维对油井水泥力学性能的影响(第一部分)

- 改性玄武岩纤维对油井水泥力学性能的影响(第二部分)

- 改性玄武岩纤维对油井水泥力学性能的影响(第三部分)

- 中国石油陆相页岩油钻井技术现状与发展建议 (第一部分)

- 中国石油陆相页岩油钻井技术现状与发展建议(第二部分)

- 中国石油陆相页岩油钻井技术现状与发展建议(第三部分)

- 中国石油陆相页岩油钻井技术现状与发展建议(第四部分)

- 固井水泥浆用两性离子型聚羧酸分散剂的合成及性能评价 (第一部分)

- 固井水泥浆用两性离子型聚羧酸分散剂的合成及性能评价 (第二部分)

- 固井水泥浆用两性离子型聚羧酸分散剂的合成及性能评价(第三部分)

- 新型温度响应型蠕虫状胶束堵漏剂合成与评价(第一部分)

- 新型温度响应型蠕虫状胶束堵漏剂合成与评价(第二部分)

- 化工管道运输技术发展现状与展望(第一部分)

- 化工管道运输技术发展现状与展望(第二部分)

- 丙烯酰胺/甲基丙烯酰氧乙基二甲基丙磺酸铵共聚物的合成及其性能

- 管道流量计量技术挑战与展望(第一部分)

- 管道流量计量技术挑战与展望(第二部分)

- 管道流量计量技术挑战与展望(第三部分)

- 海洋软管应用技术与展望(第一部分)

- 海洋软管应用技术与展望(第一部分)

- 海洋软管应用技术与展望(第二部分)

- 海洋软管应用技术与展望(第四部分)

- 基于蒙脱石修饰的深层页岩封堵剂制备及性能研究(第一部分)

- 基于蒙脱石修饰的深层页岩封堵剂制备及性能研究(第二部分)

- 两性离子聚合物降滤失剂的合成及评价 (第一部分)

- 两性离子聚合物降滤失剂的合成及评价 (第二部分)

- 减阻剂在高风险管道上的应用

- 分子模拟技术在油田用丙烯酰胺聚合物中的应用进展(第一部分)

- 分子模拟技术在油田用丙烯酰胺聚合物中的应用进展(第二部分)

- 非均相体系在微通道中的封堵性能研究(第一部分)

- 非均相体系在微通道中的封堵性能研究 (第二部分)

- 高含水油田剩余油研究方法、分布特征与发展趋势(第一部分)

- 高含水油田剩余油研究方法、分布特征与发展趋势(第二部分)

- 高含水油田剩余油研究方法、分布特征与发展趋势(第三部分)

- 能源安全战略下中国管道输送技术发展与展望(第一部分)

- 能源安全战略下中国管道输送技术发展与展望(第二部分)

- 能源安全战略下中国管道输送技术发展与展望(第三部分)

- 超临界水对重油改质中多环芳烃生成与转化影响的研究进展(第一部分)

- 超临界水对重油改质中多环芳烃生成与转化影响的研究进展(第二部分)

- 耐高温两性离子型油井水泥缓凝剂的合成及其缓凝机理研究(第一部分)

- 耐高温两性离子型油井水泥缓凝剂的合成及其缓凝机理研究(第二部分)

- 稠油水环输送管道再启动压降特性分析 (第一部分)

- 稠油水环输送管道再启动压降特性分析 (第二部分)

- 稠油水环输送管道再启动压降特性分析 (第三部分)

- 石油钻井行业的技术新动态

- 防气窜固井水泥浆体系研究

- 油井水泥大温差缓凝剂的合成及性能研究(第一部分)

- 油井水泥大温差缓凝剂的合成及性能研究(第二部分)

- 智能油田关键技术研究现状与发展趋势 (第一部分)

- 智能油田关键技术研究现状与发展趋势 (第二部分)

- 智能油田关键技术研究现状与发展趋势 (第三部分)

- 石油钻井行业技术新动态

- 石油钻井行业技术新动态

- 钻井过程中井漏特征精细识别方法研究与应用(第一部分)

- 钻井过程中井漏特征精细识别方法研究与应用(第二部分)

- 非常规油气固井材料发展现状及趋势浅析(第一部分)

- 非常规油气固井材料发展现状及趋势浅析(第二部分)

- 石油钻井行业技术动态

- 国际石油2023年度十大科技进展回顾

- 页岩气小井眼水平井纳米增韧水泥浆固井技术(第一部分)

- 页岩气小井眼水平井纳米增韧水泥浆固井技术(第二部分)

- 新型固井冲洗液评价装置适用性分析 (第一部分)

- 新型固井冲洗液评价装置适用性分析(第二部分)

- 吉木萨尔页岩油井水泥环性能评价(第一部分)

- 吉木萨尔页岩油井水泥环性能评价(第二部分)

- 构建多维度管道巡防体系管控高后果区风险

- 管道工程建设质量问题探究

- 纳米流体提高原油采收率研究和应用进展(第三部分)

- 纳米流体提高原油采收率研究和应用进展(第一部分)

- 纳米流体提高原油采收率研究和应用进展(第二部分)

- 纳米流体提高原油采收率研究和应用进展(第四部分)

- 基于页岩油水两相渗流特性的油井产能模拟研究

- 页岩油水平井压裂后变形套管液压整形技术

- 中深层稠油化学降黏技术研究进展(第一部分)

- 中深层稠油化学降黏技术研究进展(第二部分)

- 中深层稠油化学降黏技术研究进展(第三部分)

- 中深层稠油化学降黏技术研究进展(第四部分)

- 陆相页岩油气水平井穿层体积压裂技术

- 超支化聚乙烯新材料的研究进展(第一部分)

- 超支化聚乙烯新材料的研究进展(第二部分)

- 纤维素纳米材料在油气行业的研究现状与前景展望-孙金声院士团队

- 国内外深井超深井钻井液技术现状及发展趋势(第一部分)

- 国内外深井超深井钻井液技术现状及发展趋势(第二部分)

- 动态压力固井用疏水缔合聚合物防窜剂的合成与性能(第一部分)

- 动态压力固井用疏水缔合聚合物防窜剂的合成与性能(第二部分)

- 聚合物降滤失剂PAAAA的合成及其性能评价(第一部分)

- 聚合物降滤失剂PAAAA的合成及其性能评价(第二部分)

- 神奇的湍流减阻效应-加点高聚物就能让流体减阻

- 油井用复合低温早强剂的制备与性能研究(第一部分)

- 油井用复合低温早强剂的制备与性能研究(第二部分)

- 阴离子型丁苯胶乳粉的合成及其在油井水泥中的应用(第一部分)

- 阴离子型丁苯胶乳粉的合成及其在油井水泥中的应用(第二部分)

- 水溶性疏水缔合聚合物-膨润土纳米复合材料的研究(第一部分)

- 水溶性疏水缔合聚合物-膨润土纳米复合材料的研究(第二部分)

- 南海深水油气开采风险识别及安全控制技术

- 中国陆上油气田生产智能化现状及展望(第一部分)

- 中国陆上油气田生产智能化现状及展望(第二部分)

- 中国陆上油气田生产智能化现状及展望(第三部分)

- 石油钻井堵漏-施工原理-施工方法

- 钻井工程血液-钻完井液技术的发展现状与趋势(第一部分)

- 钻井工程血液-钻完井液技术的发展现状与趋势(第二部分)

- 钻井工程血液-钻完井液技术的发展现状与趋势(第三部分)

- 详述固井前置液

- 国内新型油井水泥分散剂的研究进展

- 缓凝剂的作用机理及缓凝效果

- 油田工业当中消泡剂的应用

- 微交联聚合物降滤失剂的合成与性能 (第一部分)

- 微交联聚合物降滤失剂的合成与性能(第二部分)

- 抗温抗盐水基钻井液降滤失剂研究进展(第一部分)

- 抗温抗盐水基钻井液降滤失剂研究进展(第二部分)

- 抗温抗盐水基钻井液降滤失剂研究进展(第三部分)

- 超高温高密度钻井液

- 浅析减阻剂在输油管道运行中的节能降耗和增输效益

- 井控技术研究进展与展望(第三部分)

- 井控技术研究进展与展望(第二部分)

- 井控技术研究进展与展望(第一部分)

- 耐温型聚丙烯酰胺减阻剂研究与应用现状(第一部分)

- 耐温型聚丙烯酰胺减阻剂研究与应用现状(第二部分)

- 抗高温钻井液降滤失剂的合成及机理研究(第一部分)

- 抗高温钻井液降滤失剂的合成及机理研究(第二部分)

- 抗高温钻井液降滤失剂的合成及机理研究(第三部分)

- 油气管道技术发展现状与展望

- 可降解微交联减阻剂的开发及应用(第一部分)

- 石油管道输送用高效减阻剂超高分子量聚1-辛烯的合成及其结构性能(第三部分)

- 石油管道输送用高效减阻剂超高分子量聚1-辛烯的合成及其结构性能(第二部分)

- 石油管道输送用高效减阻剂超高分子量聚1-辛烯的合成及其结构性能(第一部分)

- 可降解微交联减阻剂的开发及应用(第二部分)

- 泡沫水泥浆固井技术

- 泡沫水泥浆固井技术

- 深井、超深井固井关键工具(三)

- 深井、超深井固井关键技术进展及实践 (一)

- 深井、超深井固井特色水泥浆体系(二)

- 石油支撑剂是什么

- 油田污水处理技术现状及发展趋势

- 液化石油气(LPG)压裂技术及其应用前景

- 液化石油气(LPG)压裂技术及其应用前景

- 乳化原油破乳机理的研究

- 乳化原油破乳机理的研究

- 油田开发过程中厚油层剩余油分布与挖潜技术研究

- 一种低伤害压裂液的性能评价与现场应用

- 油基泥浆含油钻屑处理技术研究

- 钻井完井过程油气储层伤害机理与控制措施

- 浅谈PX 项目与我国石油加工业的可持续发展

- 油气并举在石油开采中的作业分析

- 斯伦贝谢如何强化技术创新

- 页岩油深斜井技术新发展

- 油田注水用杀菌剂在我国的应用及发展

- 油田开发设计方法和老油田开发现状

- 引入新井身结构提高SAGD性能

- 关于油气勘探新技术与应用分析

- 海洋油气钻探及其相关应用技术的发展与展望

- 储层压裂新技术: 液化石油气无水压裂

- “大数据” 助力石油行业更高效

- 一种速溶无残渣纤维素压裂液

- 油田污水回用技术促进企业清洁生产

- 历史悠久且最有效的堵漏剂产品:Diaseal M

- 贝克休斯ClearStar压裂液体系

- EOR三大技术现状与展望

- 页岩油气开发环保新技术 移动式膜分离技术提供高容量水循环利用

- 油田化学剂在油田污水处理中的应用研究

- 三次采油技术进展

- 中东钻井技术新进展

- 页岩气开采新工艺:无水压裂

- 以聚合物为载体的三次采油技术研究

- 深水钻井液关键外加剂优选评价方法

- 合成基钻井液技术应用

随着海洋油气资源开发水深的加大,环境载荷会显著增加,对海洋管道的运行安全及运维成本造成重大挑战。与传统钢管相比,海洋软管具有耐腐蚀性能强、柔韧性好、安装效率高等优势,是海洋油气输送的重要装备。文章综述了海底软管、海洋柔性立管、液化天然气低温软管3种海洋软管应用技术的发展现状,梳理了海洋软管研发和应用中面临的难题和挑战,并提出了海洋软管输送技术的发展趋势与建议。

《中国海洋能源发展报告2023》指出,2023年中国海洋原油产量6 220万t,新增产量约360万t,连续4年占全国原油产量增量的60%以上;海洋天然气产量约238亿m3,新增产量19亿m3,约占全国天然气产量增量的15%,中国海洋油气产量有望再创新高。为进一步保障能源安全及增储上产目标,需要海洋油气开采技术和装备的迭代更新,以助力勘探开发整体挺进深水。管道作为连接海底资源生产设施和海面设施的纽带,是深海资源开发领域的关键装备。传统的海洋管道通常采用钢管形式,但随着深远海海洋环境恶劣程度及水深的增加,海上安装成本及疲劳损伤风险会显著提高,传统钢管的应用逐渐展现出其局限性,亟须探索更为适应深海环境的新型管道材料与结构形式。

在深远海油气资源的勘探开发过程中,海底软管、海洋柔性立管和天然液化气(Liquefied Natural Gas, LNG)低温软管3种海洋软管扮演着至关重要的角色。海底软管和海洋柔性立管负责将油气资源从海底的井口输送至海面上部的浮体设施,这一输送过程是整个水下生产系统中的关键环节,其效率和安全性直接影响到油气资源的开发成本和产量。随后,经过海上生产平台处理后,产出的油气产品必须通过海上运输的方式,利用穿梭船舶(如油船或LNG船)将其安全地运输到陆地,其中LNG低温软管为恶劣海洋环境下的连接平台及LNG船的最优运输方式。图1为海洋软管应用场景的示意图,以深远海天然气开发为例,呈现了天然气气藏从井口经海底软管、海洋柔性立管输运至浮式液化天然气装置(Floating Liquefied Natural Gas System, FLNG),并通过LNG低温软管进行外输的场景。

.png)

综上,3种海洋软管均为深远海油气开发的关键输送环节,且均未完全实现国产替代。为了进一步突破国外技术封锁、解决“卡脖子”问题、自主掌握关键核心技术,文章通过综合考量国内外海洋软管技术的发展现状,总结了海洋软管面临的关键技术挑战,并提出相关建议,旨在促进跨学科合作以加快技术进步,推动中国海洋软管技术的自主创新。

1.海洋软管应用技术发展现状

1.1 海底软管

在海底输送系统中,随着作业水深的增加,水下压力显著上升,对海底软管的承压能力提出了严格要求;海底地形的复杂性,对管道的布局和运行强度产生影响;加之海底地质条件的多变性,进一步增加了管道稳定性和安全性的挑战;同时,在深海区域,海水温度较低,可能导致内部流体黏度增大、流动性下降,甚至在某些情况下引发蜡质的析出,从而影响管道的输送效率和安全运行。

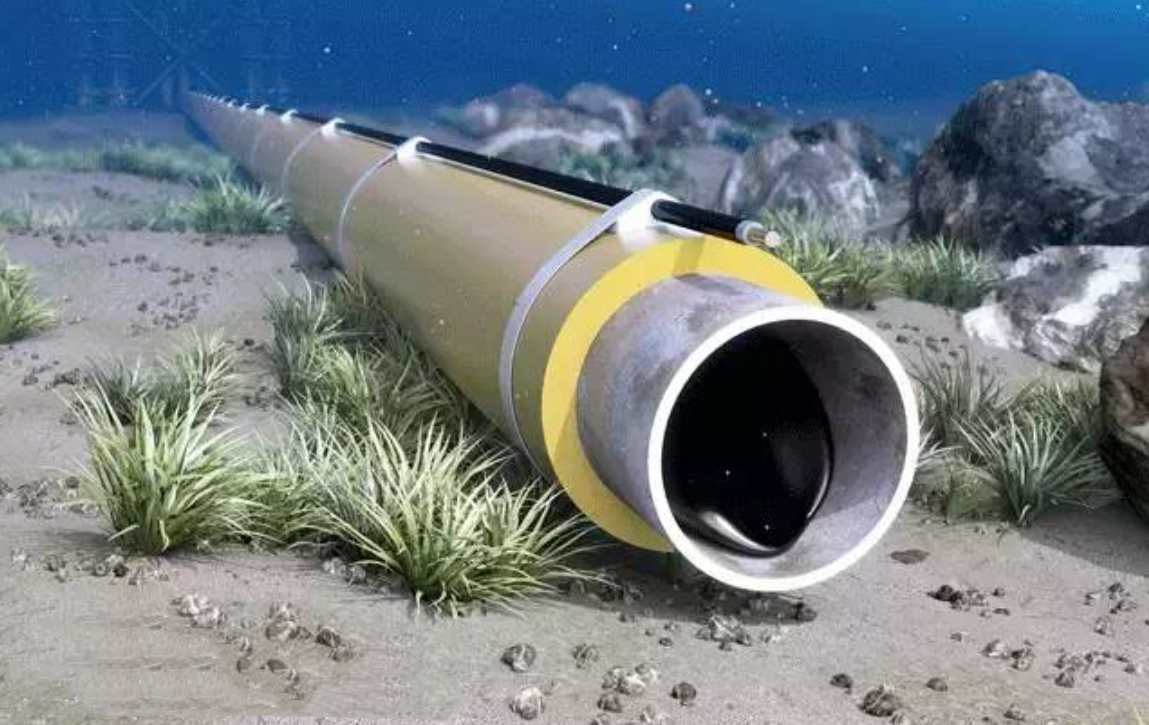

海底软管的设计采用多层结构,每层由特定材料构成,旨在确保软管在严苛的海底环境下的可靠性和耐久性。从内到外,海底软管结构主要包括:骨架层,负责提供径向上的刚度和强度,以承受管道的外部压力;内部水密层,负责形成流体通道,密封管内输送介质;抗压铠装层和抗拉铠装层,由金属或高强度合成纤维制成,为海底软管提供必要的力学强度;耐磨层,起到防止金属层之间摩擦损耗的作用;外包覆层,作为最外层,由耐海水和耐磨损的材料构成,保护海底软管免受外部环境的侵蚀。通过采用这种复合结构设计,海底软管能够适应深海油气输送的特殊需求,确保了输送过程的安全性和可靠性。海底软管主要结构形式见图2。

.png)

屈曲是导致海底软管失效的普遍原因。在已经安装到位的海底管道系统中,内部流体的温度梯度会在管道中产生轴向载荷,这种载荷可能在管道的某些部分累积,尤其是当流体温度变化剧烈时,温度梯度会引起热膨胀和变形不均匀,此时轴向力通常无法通过管道的轴向伸长来有效释放,反而可能导致管道整体屈曲,进而影响管道的完整性和安全运行。为了应对这一问题,工程实践中常采用一种策略:在海床上直接铺设深海海底管道时,选择性地在多个点诱发管道发生可控的热屈曲,从而分散管道整体的热应力。以澳大利亚西北大陆架近海的Echo Yodel项目为例,该区域的工作水深为140~160 m。在管道的运行期间,该项目采用了创新的蛇形铺设技术。这种铺设方式通过管道的自然弯曲,有效地分散并释放了管道的能量,从而显著降低了管道在后屈曲状态下的应力和应变。该技术避免了人为制造悬空管道,无须额外添加触发装置,经济高效。目前,国际上蛇形铺管尚没有统一的规程规范,各工程项目仍主要根据经验设计施工。此外,还可以通过人工引入悬跨管道的方式,降低管道侧向稳定性来诱导可控屈曲的发生,该方法被称为竖向扰动法。

受设计、成本、建造等多种因素影响,海底软管多采用多相流混输方式。由于管道沿途地形变化剧烈,加之深海区域的高压低温条件,管道内多相流体的温度会随着输送距离的增加而急剧下降。这可能导致水合物或蜡结晶的形成,进而减小管道的通流面积,严重时甚至会堵塞管道和阀门等关键设备。为了解决多相流混输管道的流动安全问题,必须采取有效的保温措施。除了设计保温层这种被动保温方法外,还可以采用主动伴热技术。主动伴热通过向管道直接或间接提供外部热量,以维持管道内的介质温度,避免因温度过低而引发的水合物形成或蜡结晶,确保管道系统的安全与高效运行。

从2007年起,中国初步具备海底软管的生产能力,相继出现了无棣海忠软管制造有限公司、河北恒安泰油管有限公司等软管制造厂家。目前,中国生产的海底软管可在水深150 m、设计压力27.73 MPa、内部流体温度55 ℃下使用且业绩良好。但是与国际上TechnipFMC、Strohm等知名厂家的产品相比,在面对外压更大的深海环境和成分更复杂的内部流体时依然表现出应用的局限性,且目前中国海底软管生产厂家的产品种类较为有限,缺乏像国际厂家那样的针对不同工况对管道结构的精细化多元设计能力,容易出现过饱和、单一化的生产短板,在国际市场上缺乏特色竞争力。