技术分析

技术分析

- 新型有机-无机复合乳液的构建及其增强油井水泥力学性能

- DeepSeek大模型在石油工程中的应用前景与展望(第一部分)

- DeepSeek大模型在石油工程中的应用前景与展望 (第二部分)

- 高效沥青分散剂的研制及性能评价(第一部分)

- 高效沥青分散剂的研制及性能评价(第二部分)

- 高效沥青分散剂的研制及性能评价(第三部分)

- 钻井液堵漏材料研究及应用现状(第一部分)

- 钻井液堵漏材料研究及应用现状(第二部分)

- 钻井液堵漏材料研究及应用现状(第三部分)

- 双碳背景下二氧化碳输送管道智能化技术应用及探索(第一部分)

- 双碳背景下二氧化碳输送管道智能化技术应用及探索(第二部分)

- 双碳背景下二氧化碳输送管道智能化技术应用及探索(第三部分)

- 扶余油田外围区块生物胶降黏压裂技术试验(第一部分)

- 扶余油田外围区块生物胶降黏压裂技术试验(第二部分)

- 减阻剂在原油管道输送过程中的应用

- 基于深度学习的管道漏磁异常数据识别方法(第一部分)

- 基于深度学习的管道漏磁异常数据识别方法(第二部分)

- 基于深度学习的管道漏磁异常数据识别方法(第三部分)

- 油气管道泄漏应急处置关键技术及装备研究(第一部分)

- 油气管道泄漏应急处置关键技术及装备研究(第二部分)

- 非常规储层整体压裂智能优化(第一部分)

- 非常规储层整体压裂智能优化(第二部分)

- 非常规储层整体压裂智能优化(第三部分)

- 行业技术动态,二氧化碳干法压裂

- 塔里木山前盐底恶性漏失沉降堵漏技术(第一部分)

- 塔里木山前盐底恶性漏失沉降堵漏技术(第二部分)

- 塔里木山前盐底恶性漏失沉降堵漏技术(第三部分)

- 水平管稠油掺气减阻模拟实验(第一部分)

- 水平管稠油掺气减阻模拟实验(第二部分)

- 凝点在石油管道输送中的应用

- 管道减阻剂在原油管道运输中的应用

- 深层超深层钻井液技术研究进展与展望(第一部分)

- 深层超深层钻井液技术研究进展与展望(第二部分)

- 深层超深层钻井液技术研究进展与展望(第三部分)

- 深层超深层钻井液技术研究进展与展望(第四部分)

- 改性玄武岩纤维对油井水泥力学性能的影响(第一部分)

- 改性玄武岩纤维对油井水泥力学性能的影响(第二部分)

- 改性玄武岩纤维对油井水泥力学性能的影响(第三部分)

- 中国石油陆相页岩油钻井技术现状与发展建议 (第一部分)

- 中国石油陆相页岩油钻井技术现状与发展建议(第二部分)

- 中国石油陆相页岩油钻井技术现状与发展建议(第三部分)

- 中国石油陆相页岩油钻井技术现状与发展建议(第四部分)

- 固井水泥浆用两性离子型聚羧酸分散剂的合成及性能评价 (第一部分)

- 固井水泥浆用两性离子型聚羧酸分散剂的合成及性能评价 (第二部分)

- 固井水泥浆用两性离子型聚羧酸分散剂的合成及性能评价(第三部分)

- 新型温度响应型蠕虫状胶束堵漏剂合成与评价(第一部分)

- 新型温度响应型蠕虫状胶束堵漏剂合成与评价(第二部分)

- 化工管道运输技术发展现状与展望(第一部分)

- 化工管道运输技术发展现状与展望(第二部分)

- 丙烯酰胺/甲基丙烯酰氧乙基二甲基丙磺酸铵共聚物的合成及其性能

- 管道流量计量技术挑战与展望(第一部分)

- 管道流量计量技术挑战与展望(第二部分)

- 管道流量计量技术挑战与展望(第三部分)

- 海洋软管应用技术与展望(第一部分)

- 海洋软管应用技术与展望(第一部分)

- 海洋软管应用技术与展望(第二部分)

- 海洋软管应用技术与展望(第四部分)

- 基于蒙脱石修饰的深层页岩封堵剂制备及性能研究(第一部分)

- 基于蒙脱石修饰的深层页岩封堵剂制备及性能研究(第二部分)

- 两性离子聚合物降滤失剂的合成及评价 (第一部分)

- 两性离子聚合物降滤失剂的合成及评价 (第二部分)

- 减阻剂在高风险管道上的应用

- 分子模拟技术在油田用丙烯酰胺聚合物中的应用进展(第一部分)

- 分子模拟技术在油田用丙烯酰胺聚合物中的应用进展(第二部分)

- 非均相体系在微通道中的封堵性能研究(第一部分)

- 非均相体系在微通道中的封堵性能研究 (第二部分)

- 高含水油田剩余油研究方法、分布特征与发展趋势(第一部分)

- 高含水油田剩余油研究方法、分布特征与发展趋势(第二部分)

- 高含水油田剩余油研究方法、分布特征与发展趋势(第三部分)

- 能源安全战略下中国管道输送技术发展与展望(第一部分)

- 能源安全战略下中国管道输送技术发展与展望(第二部分)

- 能源安全战略下中国管道输送技术发展与展望(第三部分)

- 超临界水对重油改质中多环芳烃生成与转化影响的研究进展(第一部分)

- 超临界水对重油改质中多环芳烃生成与转化影响的研究进展(第二部分)

- 耐高温两性离子型油井水泥缓凝剂的合成及其缓凝机理研究(第一部分)

- 耐高温两性离子型油井水泥缓凝剂的合成及其缓凝机理研究(第二部分)

- 稠油水环输送管道再启动压降特性分析 (第一部分)

- 稠油水环输送管道再启动压降特性分析 (第二部分)

- 稠油水环输送管道再启动压降特性分析 (第三部分)

- 石油钻井行业的技术新动态

- 防气窜固井水泥浆体系研究

- 油井水泥大温差缓凝剂的合成及性能研究(第一部分)

- 油井水泥大温差缓凝剂的合成及性能研究(第二部分)

- 智能油田关键技术研究现状与发展趋势 (第一部分)

- 智能油田关键技术研究现状与发展趋势 (第二部分)

- 智能油田关键技术研究现状与发展趋势 (第三部分)

- 石油钻井行业技术新动态

- 石油钻井行业技术新动态

- 钻井过程中井漏特征精细识别方法研究与应用(第一部分)

- 钻井过程中井漏特征精细识别方法研究与应用(第二部分)

- 非常规油气固井材料发展现状及趋势浅析(第一部分)

- 非常规油气固井材料发展现状及趋势浅析(第二部分)

- 石油钻井行业技术动态

- 国际石油2023年度十大科技进展回顾

- 页岩气小井眼水平井纳米增韧水泥浆固井技术(第一部分)

- 页岩气小井眼水平井纳米增韧水泥浆固井技术(第二部分)

- 新型固井冲洗液评价装置适用性分析 (第一部分)

- 新型固井冲洗液评价装置适用性分析(第二部分)

- 吉木萨尔页岩油井水泥环性能评价(第一部分)

- 吉木萨尔页岩油井水泥环性能评价(第二部分)

- 构建多维度管道巡防体系管控高后果区风险

- 管道工程建设质量问题探究

- 纳米流体提高原油采收率研究和应用进展(第三部分)

- 纳米流体提高原油采收率研究和应用进展(第一部分)

- 纳米流体提高原油采收率研究和应用进展(第二部分)

- 纳米流体提高原油采收率研究和应用进展(第四部分)

- 基于页岩油水两相渗流特性的油井产能模拟研究

- 页岩油水平井压裂后变形套管液压整形技术

- 中深层稠油化学降黏技术研究进展(第一部分)

- 中深层稠油化学降黏技术研究进展(第二部分)

- 中深层稠油化学降黏技术研究进展(第三部分)

- 中深层稠油化学降黏技术研究进展(第四部分)

- 陆相页岩油气水平井穿层体积压裂技术

- 超支化聚乙烯新材料的研究进展(第一部分)

- 超支化聚乙烯新材料的研究进展(第二部分)

- 纤维素纳米材料在油气行业的研究现状与前景展望-孙金声院士团队

- 国内外深井超深井钻井液技术现状及发展趋势(第一部分)

- 国内外深井超深井钻井液技术现状及发展趋势(第二部分)

- 动态压力固井用疏水缔合聚合物防窜剂的合成与性能(第一部分)

- 动态压力固井用疏水缔合聚合物防窜剂的合成与性能(第二部分)

- 聚合物降滤失剂PAAAA的合成及其性能评价(第一部分)

- 聚合物降滤失剂PAAAA的合成及其性能评价(第二部分)

- 神奇的湍流减阻效应-加点高聚物就能让流体减阻

- 油井用复合低温早强剂的制备与性能研究(第一部分)

- 油井用复合低温早强剂的制备与性能研究(第二部分)

- 阴离子型丁苯胶乳粉的合成及其在油井水泥中的应用(第一部分)

- 阴离子型丁苯胶乳粉的合成及其在油井水泥中的应用(第二部分)

- 水溶性疏水缔合聚合物-膨润土纳米复合材料的研究(第一部分)

- 水溶性疏水缔合聚合物-膨润土纳米复合材料的研究(第二部分)

- 南海深水油气开采风险识别及安全控制技术

- 中国陆上油气田生产智能化现状及展望(第一部分)

- 中国陆上油气田生产智能化现状及展望(第二部分)

- 中国陆上油气田生产智能化现状及展望(第三部分)

- 石油钻井堵漏-施工原理-施工方法

- 钻井工程血液-钻完井液技术的发展现状与趋势(第一部分)

- 钻井工程血液-钻完井液技术的发展现状与趋势(第二部分)

- 钻井工程血液-钻完井液技术的发展现状与趋势(第三部分)

- 详述固井前置液

- 国内新型油井水泥分散剂的研究进展

- 缓凝剂的作用机理及缓凝效果

- 油田工业当中消泡剂的应用

- 微交联聚合物降滤失剂的合成与性能 (第一部分)

- 微交联聚合物降滤失剂的合成与性能(第二部分)

- 抗温抗盐水基钻井液降滤失剂研究进展(第一部分)

- 抗温抗盐水基钻井液降滤失剂研究进展(第二部分)

- 抗温抗盐水基钻井液降滤失剂研究进展(第三部分)

- 超高温高密度钻井液

- 浅析减阻剂在输油管道运行中的节能降耗和增输效益

- 井控技术研究进展与展望(第三部分)

- 井控技术研究进展与展望(第二部分)

- 井控技术研究进展与展望(第一部分)

- 耐温型聚丙烯酰胺减阻剂研究与应用现状(第一部分)

- 耐温型聚丙烯酰胺减阻剂研究与应用现状(第二部分)

- 抗高温钻井液降滤失剂的合成及机理研究(第一部分)

- 抗高温钻井液降滤失剂的合成及机理研究(第二部分)

- 抗高温钻井液降滤失剂的合成及机理研究(第三部分)

- 油气管道技术发展现状与展望

- 可降解微交联减阻剂的开发及应用(第一部分)

- 石油管道输送用高效减阻剂超高分子量聚1-辛烯的合成及其结构性能(第三部分)

- 石油管道输送用高效减阻剂超高分子量聚1-辛烯的合成及其结构性能(第二部分)

- 石油管道输送用高效减阻剂超高分子量聚1-辛烯的合成及其结构性能(第一部分)

- 可降解微交联减阻剂的开发及应用(第二部分)

- 泡沫水泥浆固井技术

- 泡沫水泥浆固井技术

- 深井、超深井固井关键工具(三)

- 深井、超深井固井关键技术进展及实践 (一)

- 深井、超深井固井特色水泥浆体系(二)

- 石油支撑剂是什么

- 油田污水处理技术现状及发展趋势

- 液化石油气(LPG)压裂技术及其应用前景

- 液化石油气(LPG)压裂技术及其应用前景

- 乳化原油破乳机理的研究

- 乳化原油破乳机理的研究

- 油田开发过程中厚油层剩余油分布与挖潜技术研究

- 一种低伤害压裂液的性能评价与现场应用

- 油基泥浆含油钻屑处理技术研究

- 钻井完井过程油气储层伤害机理与控制措施

- 浅谈PX 项目与我国石油加工业的可持续发展

- 油气并举在石油开采中的作业分析

- 斯伦贝谢如何强化技术创新

- 页岩油深斜井技术新发展

- 油田注水用杀菌剂在我国的应用及发展

- 油田开发设计方法和老油田开发现状

- 引入新井身结构提高SAGD性能

- 关于油气勘探新技术与应用分析

- 海洋油气钻探及其相关应用技术的发展与展望

- 储层压裂新技术: 液化石油气无水压裂

- “大数据” 助力石油行业更高效

- 一种速溶无残渣纤维素压裂液

- 油田污水回用技术促进企业清洁生产

- 历史悠久且最有效的堵漏剂产品:Diaseal M

- 贝克休斯ClearStar压裂液体系

- EOR三大技术现状与展望

- 页岩油气开发环保新技术 移动式膜分离技术提供高容量水循环利用

- 油田化学剂在油田污水处理中的应用研究

- 三次采油技术进展

- 中东钻井技术新进展

- 页岩气开采新工艺:无水压裂

- 以聚合物为载体的三次采油技术研究

- 深水钻井液关键外加剂优选评价方法

- 合成基钻井液技术应用

摘要

文章在对比国内外油气管道建设现状的基础上,综述了中国油气管道关键技术发展现状及取得的主要成就,并结合“碳达峰、碳中和”战略与能源保供要求,展望了今后中国油气管道技术发展趋势,以期为后续油气管道相关技术发展提供借鉴。

1.国内外油气管道建设现状

1.1 世界油气管道建设现状

截至2020年,全球在役油气管道总里程约2.019×106 km,其中天然气管道约1.350×106 km,原油管道约4.01×105 km,成品油管道约2.68×105 km。北美地区、欧洲、俄罗斯及中亚地区、亚太地区是全球油气管道主要分布地,美国、俄罗斯、中国分列油气管道总里程的前三位。北美地区建成了全球集成度最高的油气管网体系,在役油气管道总里程约8.4×105 km;欧洲建成了以进口管道与区域联通管道为主的管网系统,在役油气管道总里程约3.15×105 km;俄罗斯及中亚地区管道总里程约2.961×105 km。从油气管道建设发展趋势来看,亚太地区正处于经济高速发展阶段,对油气管道基础设施的建设将加速推进。

1.2 中国油气管道建设现状

中国已成为全球第三管道大国,创建并发展了适应中国油气特征的油气管道技术体系,为能源战略安全与国民经济发展保驾护航。截至2021年底,中国建成油气长输管道总里程累计达到1.48×105 km,其中天然气管道里程约8.76×104 km、原油管道里程约3.13×104 km、成品油管道里程约2.91×104 km。预计2025年,全国油气管网规模将达到2.4×105 km。在配套储备库及大型储备库建设方面,建成舟山、舟山扩建、镇海、大连、黄岛、独山子、兰州、天津及黄岛国家石油储备洞库共9个国家石油储备基地;建成液化天然气接收站22座,总接收能力1.0225×108 t/a;储气库30座,库容规模达5.4009×1010 m3,调峰能力约1.4969×1010 m3。

2.中国油气管道关键技术发展现状、需求与挑战

2.1 管道建设、 施工及装备研发取得突破性进展

(1)大口径、高压力管道制管技术及设备国产化取得突破。建成的中俄东线天然气管道是国际上首次采用1422 mm大口径、X80高钢级、12 MPa高压力的管道,实现了一系列设备的国产化。① 制管技术国产化。国产X80钢管已广泛应用于实际工程建设,建设里程超越国外X80管道里程总和。② 核心装备国产化。压缩机组、输油泵机组、大口径全焊接球阀等关键装备实现自主制造,管道核心装备整机国产化率达95%。

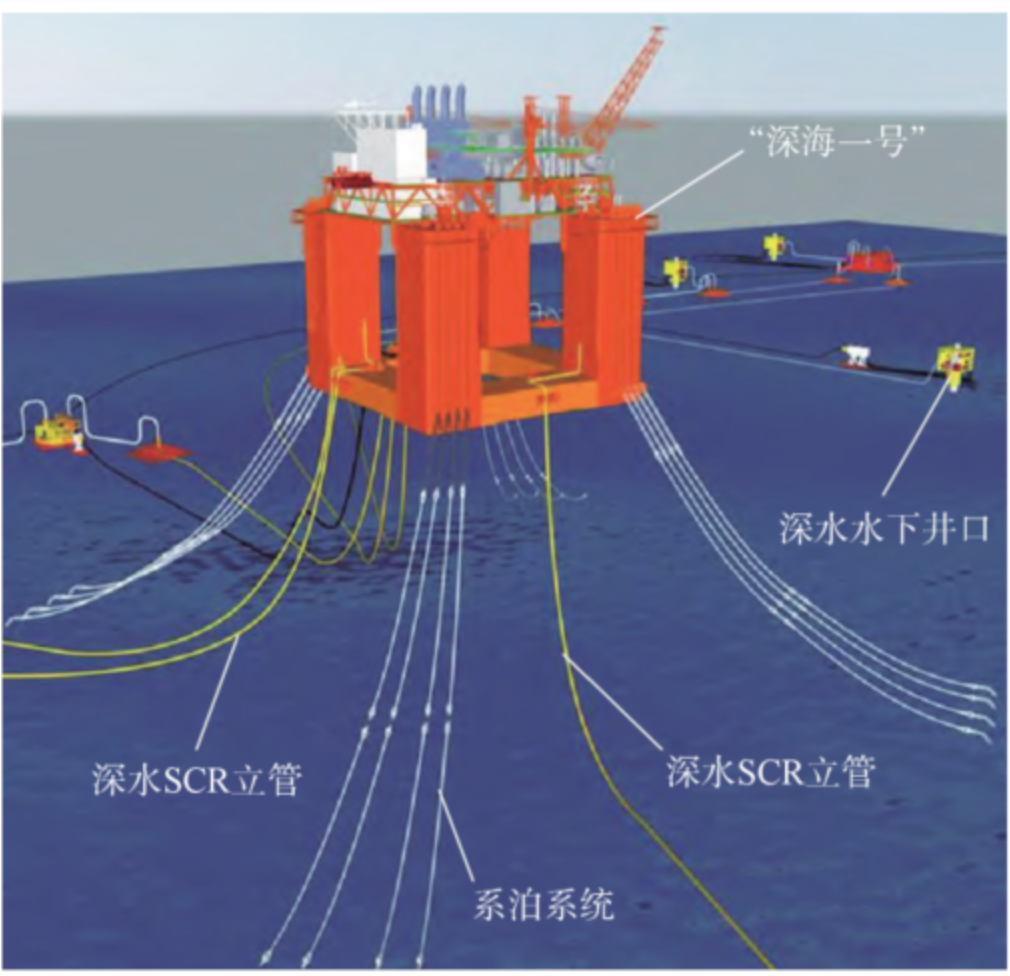

(2)复杂地质条件的管道施工与配套技术不断发展完善。① 海底管道敷设走向深海。建立了深水海底管道工程技术及装备体系,具备1500 m超深水油气管道自主建设工程技术能力,建成“深海一号”并成功投产,如图1所示;研制了“海洋石油201”“海洋石油286”等系列化专用工程施工船舶及装备,实现海管铺设水深从300 m至1500 m的突破。② 高寒冻土区管道敷设取得突破。中俄原油管道漠大线是中国第一条通过永冻土区的管道,面对多年冻土退化、低温和脆弱生态的管道建设挑战,创新性地提出了冻土调控原则和系统性解决方案。

图1 “深海一号”能源站及深水立管模型图

2.2 管道安全评价技术步入新的发展阶段

(1)管道完整性管理技术趋于完善。建立了适合中国国情的风险评价方法,形成了设备设施运维风险评估技术,全面提升设备运维的管理水平。完整性管理关键技术和工业化应用不断取得新成果,2002年首次在国内完成陕京一线大口径天然气管道的内检测;2012年攻克螺旋焊缝检测与评价技术;2015年以来,相继发布了《管道系统完整性管理实施指南(SY/T 6975—2014)》《油气管道系统完整性管理规范(GB 32167—2015)》等国家及行业标准,完整性管理的实施使中国管道安全保障能力显著增强。

(2)管道安全评价技术步入新阶段。高强管线钢的应用使得管道安全评价面临新的挑战,在管道止裂方面,明确了X80高强管线钢在服役条件下发生应变时效的条件。高强管线钢(尤其是焊缝区)材料韧性和止裂能力会降低;研究了以裂纹尖端张开角作为止裂韧性参数的止裂控制。随着油气管道服役时间的延长,管道面临的腐蚀失效问题愈加严峻。目前,弱酸的腐蚀机制已经明确,相应的腐蚀预测模型也已趋于成熟,结合流动模型和腐蚀机制建立腐蚀速率预测方法是未来准确评估油气管道腐蚀的目标之一。为了更好地防控管道爆炸事故,开展了管道油气爆炸实验体系研究,为油气管道安全及防护设计提供参考。

(3)天然气管道可靠性研究取得阶段性成果。随着中国天然气管道建设进入高速发展阶段,基于可靠性的设计和评价方法是大型天然气管网可靠运行、保障供气的发展方向。在管道设计方面,基于可靠性的设计和评价方法针对实际失效形式进行设计,建立了管道可靠度计算框架等。在保障供气方面,发展了基于不确定性用气量的输气管网供气可靠度计算方法,考虑了用户用气随机性,更加符合实际情况。

2.3 大型复杂油气管网仿真技术不断发展

随着“全国一张网”的加速形成,开展多源多汇大型复杂油气管网系统仿真及运行优化技术攻关十分必要。经过数十年的发展,油气管道仿真技术取得了突破,对于管网规模的适应性与国外商业软件相当;国产天然气管网仿真软件在川气东送天然气管道、南海西部海底天然气管道等取得了成功应用;油气集输管网仿真软件实现了国产化;成品油管网规划、运行及调度等技术日臻成熟,开发了通用成品油管道调度计划编制仿真软件;实现了管网仿真模式从离线仿真向在线仿真、适用规模从小型管网向大型复杂管网的发展(图2)。

.png)

图2 天然气管网系统仿真软件架构示意图

2.4 油气管道流动保障技术持续深入

立足中国原油多高含蜡、高凝点的特点,通过自主创新,易凝高黏原油流变性研究及改性输送技术居国际领先,建立了易凝高黏原油安全经济输送理论和方法。在原油改性技术及其工程应用领域不断深入,降凝剂改性、电磁改性成为新一代原油改性技术,并持续推进原油流动保障体系研究,相继研发了原油管道改性输送技术、减阻增输技术等。同时,在冷热油交替输送、间歇输送和同沟敷设管道间的热力影响方面取得长足进步,体现了中国原油管道流动保障技术的高质量发展。

海洋油气管道流动保障技术取得不断进步。由于海底管道输送的复杂介质、恶劣的水下环境,海洋油气管道面临严峻的流动安全挑战。围绕流动安全设计技术、流动安全监测及流动管理技术等开展了深入研究与应用。针对流动安全监测,形成了集分布式光纤、序贯概率、次声波泄漏于一体的海底管道泄漏检测系统,并基于压力脉冲波检测法发展了水合物堵塞监测技术。

针对海底管道易凝高黏原油多相混输,发展了海底管道固相沉积预测及防控理论与技术,逐步形成蜡及水合物固相防治技术体系,添加降黏减阻剂的混输管道工艺设计方法得到应用。

2.5 油气集输与处理技术不断取得新进展

油气集输与处理技术的研究取得不断进步。油田集输方面包括不加热集油工艺、地层热能利用技术、软件量油技术。气田集输方面包括井下节流技术、简化计量技术、高酸性气田高效集输技术、高含硫高含碳天然气净化技术,发展了高强度、高含硫湿气集输管材与防腐工艺。针对高含水油田开发期采出液,形成了重力沉降、旋流分离、基于电场破乳的采出液预分水技术体系,在紧凑型气液分离、油水强化分离、高效污水处理技术方面形成了技术优势。在天然气分离方面,发展了超声速旋流分离技术。在油气田地面工程绿色低碳发展趋势下,形成了油气储罐挥发性有机化合物减排技术体系,从整体评价层面建立油气田集输系统能效指标体系,助力集输系统能效水平的提升。

2.6 油气储存与液化天然气技术加速发展

地下水封储存是石油等能源储存的重要方式之一。建立了基于监测数据的水幕水位动态优化方法,提出了洞库扩建与海水入侵风险下水封性评价方法,发展了地下洞库稳定性监测技术。地下储气库是天然气调峰、战略储存的主要方式。

经过20多年的建设实践,克服了建库地质条件差、卤水消化慢等外部困难,研发出一系列具有自主知识产权的新技术和新装备。形成了复杂盐层水溶造腔仿真技术,研发了针对层状盐岩不规则溶腔的修复方法,建立了一系列复杂盐岩地层中地下储备库建造关键理论与新技术,如图3所示。

.png)

图3 盐穴储气库增加腔体空间动用率示意图

液化天然气储库是进口液化天然气融入天然气管网的重要基础设施。液化天然气装备的国产化工作正有条不紊地推进,成功实现了低温9%Ni钢的应用;在液化工艺方面,形成了如单循环混合冷剂天然气液化技术、双循环混合冷剂天然气液化技术、丙烷预冷的混合冷剂循环天然气液化技术,攻克了适用于海洋及边际气田的浮式天然气液化装置关键工艺与装备。为实现节能降耗、绿色环保要求,发展了冷能利用新工艺,如基于变压吸附制氮系统的低温蒸发气再冷凝工艺。

3. 中国油气管道技术发展趋势

《中长期油气管网规划》明确指出,中国正在推动能源生产与消费革命,油气在能源中的地位逐步提高,今后10~15年仍是油气管道建设的高峰期。预计到2030年,中国油气管道总里程将达到2.5×105~3×105 km,基本建成现代油气管网体系。

3.1 面向“碳达峰、碳中和”目标的油气管道

能源结构变革下油气储运承担新任务。在“碳达峰、碳中和”目标下,能源消费结构将从传统的化石能源向清洁低碳能源加速转变,如图4所示,油气管道将面临新的挑战与任务。一方面,进一步推进大型天然气管网仿真与优化运行、易凝高黏原油管道输送、油气管道能效与净零排放、智慧能源体系构建等;另一方面,统筹推进规模化碳捕集、利用与封存(Carbon Capture, Utilization and Storage, CCUS)技术研发、示范和产业化应用,及氢能“制—储—输—用”全链条发展。针对CCUS及氢能储存、管道运输新任务,需着重于CO2管道运输与封存、天然气管道掺氢与纯氢输送等新理论、新技术的研发。

.png)

图4 碳中和愿景下中国能源碳排放量预测图

3.2 油气管网智慧化与多能互补

能源结构转型下,能源互联网正逐渐形成,可再生能源将逐步成为能源主体。未来的任务是要不断促进智慧油气管网技术发展,形成管网全面感知数据分析的传感系统,推动实现油气管网全要素数字化、全状态可视化和智能化,突破管网全方位感知、数据挖掘利用及管网智能综合决策等关键技术。以油气管网系统为切入点,结合互联网技术,不断挖掘天然气管网在能源互联网中的调峰、储能的优势作用,积极探究油气管网在能源互联网的参与模式及发展方向,以实现多能源之间的互补。

3.3 新介质储运及非常规管道技术

立足于油气管道自身特点,在能源消费结构变革中,新介质储运及非常规管道技术将是今后油气管道的关键技术之一。CO2管道运输技术助力CCUS全面推进,立足能源结构调整及能源利用效率提升,预计2030年前中国CO2排放达到峰值、2060年CO2排放量约为1.5×109 t,预计需CCUS利用规模约为1.0×109 t,管道运输将成为CCUS技术的关键,应着重攻克CO2管道运输工艺及安全关键技术。

积极开展纯氢与掺氢天然气管道安全技术研究,利用已有天然气管网以掺氢天然气的形式输送氢气,加快氢能管道发展,重点推进复合储氢技术研发。探索利用高压天然气管道运载新能源的囊式输送技术,将新能源介质等装入囊体,借助管道中流体的推动力实现囊体的输送。

3.4 发展建议

积极推动天然气管道建设,发挥天然气在能源消费结构变革中的关键作用;发展面向多源多汇的大型油气管网仿真及调控技术,加速储库与油气管网的融合,加快油气管网智慧化进程。推进高强管线钢安全评价技术,健全对高钢级管道的完整性管理相关标准、法规。面向深水油气输送,推进易凝高黏原油混输流动表征及改性技术研发,发展海底管道蜡及水合物固相防治技术体系,完善海底管道流动保障技术;实现海底管道及水下生产设施的关键设备、工艺的自主研发。优化地面集输系统工艺,从综合能效的角度开展老油气田改造、新油气田建设新能源综合开发体系,实现绿色低碳发展。针对新介质输送,攻克CO2、H2等管道工艺及安全防护等技术,加快技术标准、政策法规的建立与完善。

4. 结束语

中国的油气管道行业经过近70年的发展,已逐渐形成了适应中国国情的完整技术体系,支撑了中国油气行业的高质量发展,取得了辉煌的成就,部分领域技术已达到国际领先水平,但在一些方面相较于国外仍存在差距。在“碳达峰、碳中和”目标下,结合智能技术、新介质管道及非常规管道技术,油气管道技术必将迎来新的改革和创新。