技术分析

技术分析

- 新型有机-无机复合乳液的构建及其增强油井水泥力学性能

- DeepSeek大模型在石油工程中的应用前景与展望(第一部分)

- DeepSeek大模型在石油工程中的应用前景与展望 (第二部分)

- 高效沥青分散剂的研制及性能评价(第一部分)

- 高效沥青分散剂的研制及性能评价(第二部分)

- 高效沥青分散剂的研制及性能评价(第三部分)

- 钻井液堵漏材料研究及应用现状(第一部分)

- 钻井液堵漏材料研究及应用现状(第二部分)

- 钻井液堵漏材料研究及应用现状(第三部分)

- 双碳背景下二氧化碳输送管道智能化技术应用及探索(第一部分)

- 双碳背景下二氧化碳输送管道智能化技术应用及探索(第二部分)

- 双碳背景下二氧化碳输送管道智能化技术应用及探索(第三部分)

- 扶余油田外围区块生物胶降黏压裂技术试验(第一部分)

- 扶余油田外围区块生物胶降黏压裂技术试验(第二部分)

- 减阻剂在原油管道输送过程中的应用

- 基于深度学习的管道漏磁异常数据识别方法(第一部分)

- 基于深度学习的管道漏磁异常数据识别方法(第二部分)

- 基于深度学习的管道漏磁异常数据识别方法(第三部分)

- 油气管道泄漏应急处置关键技术及装备研究(第一部分)

- 油气管道泄漏应急处置关键技术及装备研究(第二部分)

- 非常规储层整体压裂智能优化(第一部分)

- 非常规储层整体压裂智能优化(第二部分)

- 非常规储层整体压裂智能优化(第三部分)

- 行业技术动态,二氧化碳干法压裂

- 塔里木山前盐底恶性漏失沉降堵漏技术(第一部分)

- 塔里木山前盐底恶性漏失沉降堵漏技术(第二部分)

- 塔里木山前盐底恶性漏失沉降堵漏技术(第三部分)

- 水平管稠油掺气减阻模拟实验(第一部分)

- 水平管稠油掺气减阻模拟实验(第二部分)

- 凝点在石油管道输送中的应用

- 管道减阻剂在原油管道运输中的应用

- 深层超深层钻井液技术研究进展与展望(第一部分)

- 深层超深层钻井液技术研究进展与展望(第二部分)

- 深层超深层钻井液技术研究进展与展望(第三部分)

- 深层超深层钻井液技术研究进展与展望(第四部分)

- 改性玄武岩纤维对油井水泥力学性能的影响(第一部分)

- 改性玄武岩纤维对油井水泥力学性能的影响(第二部分)

- 改性玄武岩纤维对油井水泥力学性能的影响(第三部分)

- 中国石油陆相页岩油钻井技术现状与发展建议 (第一部分)

- 中国石油陆相页岩油钻井技术现状与发展建议(第二部分)

- 中国石油陆相页岩油钻井技术现状与发展建议(第三部分)

- 中国石油陆相页岩油钻井技术现状与发展建议(第四部分)

- 固井水泥浆用两性离子型聚羧酸分散剂的合成及性能评价 (第一部分)

- 固井水泥浆用两性离子型聚羧酸分散剂的合成及性能评价 (第二部分)

- 固井水泥浆用两性离子型聚羧酸分散剂的合成及性能评价(第三部分)

- 新型温度响应型蠕虫状胶束堵漏剂合成与评价(第一部分)

- 新型温度响应型蠕虫状胶束堵漏剂合成与评价(第二部分)

- 化工管道运输技术发展现状与展望(第一部分)

- 化工管道运输技术发展现状与展望(第二部分)

- 丙烯酰胺/甲基丙烯酰氧乙基二甲基丙磺酸铵共聚物的合成及其性能

- 管道流量计量技术挑战与展望(第一部分)

- 管道流量计量技术挑战与展望(第二部分)

- 管道流量计量技术挑战与展望(第三部分)

- 海洋软管应用技术与展望(第一部分)

- 海洋软管应用技术与展望(第一部分)

- 海洋软管应用技术与展望(第二部分)

- 海洋软管应用技术与展望(第四部分)

- 基于蒙脱石修饰的深层页岩封堵剂制备及性能研究(第一部分)

- 基于蒙脱石修饰的深层页岩封堵剂制备及性能研究(第二部分)

- 两性离子聚合物降滤失剂的合成及评价 (第一部分)

- 两性离子聚合物降滤失剂的合成及评价 (第二部分)

- 减阻剂在高风险管道上的应用

- 分子模拟技术在油田用丙烯酰胺聚合物中的应用进展(第一部分)

- 分子模拟技术在油田用丙烯酰胺聚合物中的应用进展(第二部分)

- 非均相体系在微通道中的封堵性能研究(第一部分)

- 非均相体系在微通道中的封堵性能研究 (第二部分)

- 高含水油田剩余油研究方法、分布特征与发展趋势(第一部分)

- 高含水油田剩余油研究方法、分布特征与发展趋势(第二部分)

- 高含水油田剩余油研究方法、分布特征与发展趋势(第三部分)

- 能源安全战略下中国管道输送技术发展与展望(第一部分)

- 能源安全战略下中国管道输送技术发展与展望(第二部分)

- 能源安全战略下中国管道输送技术发展与展望(第三部分)

- 超临界水对重油改质中多环芳烃生成与转化影响的研究进展(第一部分)

- 超临界水对重油改质中多环芳烃生成与转化影响的研究进展(第二部分)

- 耐高温两性离子型油井水泥缓凝剂的合成及其缓凝机理研究(第一部分)

- 耐高温两性离子型油井水泥缓凝剂的合成及其缓凝机理研究(第二部分)

- 稠油水环输送管道再启动压降特性分析 (第一部分)

- 稠油水环输送管道再启动压降特性分析 (第二部分)

- 稠油水环输送管道再启动压降特性分析 (第三部分)

- 石油钻井行业的技术新动态

- 防气窜固井水泥浆体系研究

- 油井水泥大温差缓凝剂的合成及性能研究(第一部分)

- 油井水泥大温差缓凝剂的合成及性能研究(第二部分)

- 智能油田关键技术研究现状与发展趋势 (第一部分)

- 智能油田关键技术研究现状与发展趋势 (第二部分)

- 智能油田关键技术研究现状与发展趋势 (第三部分)

- 石油钻井行业技术新动态

- 石油钻井行业技术新动态

- 钻井过程中井漏特征精细识别方法研究与应用(第一部分)

- 钻井过程中井漏特征精细识别方法研究与应用(第二部分)

- 非常规油气固井材料发展现状及趋势浅析(第一部分)

- 非常规油气固井材料发展现状及趋势浅析(第二部分)

- 石油钻井行业技术动态

- 国际石油2023年度十大科技进展回顾

- 页岩气小井眼水平井纳米增韧水泥浆固井技术(第一部分)

- 页岩气小井眼水平井纳米增韧水泥浆固井技术(第二部分)

- 新型固井冲洗液评价装置适用性分析 (第一部分)

- 新型固井冲洗液评价装置适用性分析(第二部分)

- 吉木萨尔页岩油井水泥环性能评价(第一部分)

- 吉木萨尔页岩油井水泥环性能评价(第二部分)

- 构建多维度管道巡防体系管控高后果区风险

- 管道工程建设质量问题探究

- 纳米流体提高原油采收率研究和应用进展(第三部分)

- 纳米流体提高原油采收率研究和应用进展(第一部分)

- 纳米流体提高原油采收率研究和应用进展(第二部分)

- 纳米流体提高原油采收率研究和应用进展(第四部分)

- 基于页岩油水两相渗流特性的油井产能模拟研究

- 页岩油水平井压裂后变形套管液压整形技术

- 中深层稠油化学降黏技术研究进展(第一部分)

- 中深层稠油化学降黏技术研究进展(第二部分)

- 中深层稠油化学降黏技术研究进展(第三部分)

- 中深层稠油化学降黏技术研究进展(第四部分)

- 陆相页岩油气水平井穿层体积压裂技术

- 超支化聚乙烯新材料的研究进展(第一部分)

- 超支化聚乙烯新材料的研究进展(第二部分)

- 纤维素纳米材料在油气行业的研究现状与前景展望-孙金声院士团队

- 国内外深井超深井钻井液技术现状及发展趋势(第一部分)

- 国内外深井超深井钻井液技术现状及发展趋势(第二部分)

- 动态压力固井用疏水缔合聚合物防窜剂的合成与性能(第一部分)

- 动态压力固井用疏水缔合聚合物防窜剂的合成与性能(第二部分)

- 聚合物降滤失剂PAAAA的合成及其性能评价(第一部分)

- 聚合物降滤失剂PAAAA的合成及其性能评价(第二部分)

- 神奇的湍流减阻效应-加点高聚物就能让流体减阻

- 油井用复合低温早强剂的制备与性能研究(第一部分)

- 油井用复合低温早强剂的制备与性能研究(第二部分)

- 阴离子型丁苯胶乳粉的合成及其在油井水泥中的应用(第一部分)

- 阴离子型丁苯胶乳粉的合成及其在油井水泥中的应用(第二部分)

- 水溶性疏水缔合聚合物-膨润土纳米复合材料的研究(第一部分)

- 水溶性疏水缔合聚合物-膨润土纳米复合材料的研究(第二部分)

- 南海深水油气开采风险识别及安全控制技术

- 中国陆上油气田生产智能化现状及展望(第一部分)

- 中国陆上油气田生产智能化现状及展望(第二部分)

- 中国陆上油气田生产智能化现状及展望(第三部分)

- 石油钻井堵漏-施工原理-施工方法

- 钻井工程血液-钻完井液技术的发展现状与趋势(第一部分)

- 钻井工程血液-钻完井液技术的发展现状与趋势(第二部分)

- 钻井工程血液-钻完井液技术的发展现状与趋势(第三部分)

- 详述固井前置液

- 国内新型油井水泥分散剂的研究进展

- 缓凝剂的作用机理及缓凝效果

- 油田工业当中消泡剂的应用

- 微交联聚合物降滤失剂的合成与性能 (第一部分)

- 微交联聚合物降滤失剂的合成与性能(第二部分)

- 抗温抗盐水基钻井液降滤失剂研究进展(第一部分)

- 抗温抗盐水基钻井液降滤失剂研究进展(第二部分)

- 抗温抗盐水基钻井液降滤失剂研究进展(第三部分)

- 超高温高密度钻井液

- 浅析减阻剂在输油管道运行中的节能降耗和增输效益

- 井控技术研究进展与展望(第三部分)

- 井控技术研究进展与展望(第二部分)

- 井控技术研究进展与展望(第一部分)

- 耐温型聚丙烯酰胺减阻剂研究与应用现状(第一部分)

- 耐温型聚丙烯酰胺减阻剂研究与应用现状(第二部分)

- 抗高温钻井液降滤失剂的合成及机理研究(第一部分)

- 抗高温钻井液降滤失剂的合成及机理研究(第二部分)

- 抗高温钻井液降滤失剂的合成及机理研究(第三部分)

- 油气管道技术发展现状与展望

- 可降解微交联减阻剂的开发及应用(第一部分)

- 石油管道输送用高效减阻剂超高分子量聚1-辛烯的合成及其结构性能(第三部分)

- 石油管道输送用高效减阻剂超高分子量聚1-辛烯的合成及其结构性能(第二部分)

- 石油管道输送用高效减阻剂超高分子量聚1-辛烯的合成及其结构性能(第一部分)

- 可降解微交联减阻剂的开发及应用(第二部分)

- 泡沫水泥浆固井技术

- 泡沫水泥浆固井技术

- 深井、超深井固井关键工具(三)

- 深井、超深井固井关键技术进展及实践 (一)

- 深井、超深井固井特色水泥浆体系(二)

- 石油支撑剂是什么

- 油田污水处理技术现状及发展趋势

- 液化石油气(LPG)压裂技术及其应用前景

- 液化石油气(LPG)压裂技术及其应用前景

- 乳化原油破乳机理的研究

- 乳化原油破乳机理的研究

- 油田开发过程中厚油层剩余油分布与挖潜技术研究

- 一种低伤害压裂液的性能评价与现场应用

- 油基泥浆含油钻屑处理技术研究

- 钻井完井过程油气储层伤害机理与控制措施

- 浅谈PX 项目与我国石油加工业的可持续发展

- 油气并举在石油开采中的作业分析

- 斯伦贝谢如何强化技术创新

- 页岩油深斜井技术新发展

- 油田注水用杀菌剂在我国的应用及发展

- 油田开发设计方法和老油田开发现状

- 引入新井身结构提高SAGD性能

- 关于油气勘探新技术与应用分析

- 海洋油气钻探及其相关应用技术的发展与展望

- 储层压裂新技术: 液化石油气无水压裂

- “大数据” 助力石油行业更高效

- 一种速溶无残渣纤维素压裂液

- 油田污水回用技术促进企业清洁生产

- 历史悠久且最有效的堵漏剂产品:Diaseal M

- 贝克休斯ClearStar压裂液体系

- EOR三大技术现状与展望

- 页岩油气开发环保新技术 移动式膜分离技术提供高容量水循环利用

- 油田化学剂在油田污水处理中的应用研究

- 三次采油技术进展

- 中东钻井技术新进展

- 页岩气开采新工艺:无水压裂

- 以聚合物为载体的三次采油技术研究

- 深水钻井液关键外加剂优选评价方法

- 合成基钻井液技术应用

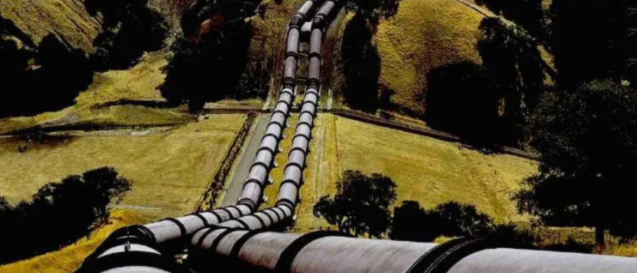

铁秦线管道近年来一直低输量运行,加之管道内检测过程中发现了大量的管道金属腐蚀缺陷,已经成为铁秦线的高风险因素,严重影响运行安全。减阻剂是一种可以降低管道流体流动摩阻、增加输送量的高分子添加剂,主要应用于原油管道,对输送管道的增输、节能、提高经济效益具有非常重要的意义。本文重点介绍了减阻剂机理与在高风险管道中的应用。

铁秦线已运行近40年,腐蚀情况严重;由于当年制管技术和焊接技术条件限制,存在先天性的螺旋焊缝和环焊缝缺陷,已经成为铁秦线的高风险因素,严重影响运行安全。为了确保国家原油的供应,减阻剂的注入可提高输油管道输量,降低管道沿程摩阻压降,从而使管道沿线各点的压力明显低于该点的管壁压力,实现管道安全运行。

一、减阻剂的简介

减阻剂具有减少原油的流动阻力、提高输送量、加快原油流速以及降低能源的消耗等优势,这种化学添加剂的应用可以减少运输成本,从而为原油管道经营获得最大化利益,与此同时还能进一步保障原油管道的输送安全,保证了原油输送计划如期完成。

(1)减阻剂的功能及特点

减阻剂是一种具有粘弹性的高分子聚合物,将其注入管道以后,减阻剂呈连续相分散在流体中,靠本身特有的粘弹性,依靠边界层的轴向摩擦切应力将减阻剂分子长链从卷缩状沿管道向轴向拉长,其分子直接影响流体分子的运动。来自流体分子的径向作用力作用在减阻剂分子上,使其发生扭曲,旋转变形。减阻剂分子间的引力抵抗上述作用力反作用于流体分子,改变流体分子的作用方向和大小,使一部分径向力被转化为顺流向的轴向力,得到了减少摩擦阻力损失的效果。

(2)减阻剂注入系统构成

输油管道的加剂比例通常不超过30ppm(浓度值:30mg/L),由于加剂量非常低而注入压力高,所以选用柱塞式计量泵为减阻剂注入提供动力。

罐装减阻剂由倒料泵经橡胶软管输至搅拌罐内储存,减阻剂在搅拌罐内搅拌均匀后经吸入软管线进喂料齿轮泵,为计量泵入口提供压力,以保证计量泵的正常工作,同时喂料齿轮泵将多余的减阻剂利用回流软管回流至搅拌罐内。注入减阻剂经计量泵提压按设定的排量及输油管线所需压力注入加剂点,注入点的位置必须在外输泵出口管线上最后一个出口控制阀的下游。

(3)减阻剂运行中的注意事项与检查

减阻剂在储存过程中,可能会导致“分层”现象,在倒入搅拌罐前有必要对减阻剂循环搅拌,储存有减阻剂的罐应置于阴凉和通风良好的场所,避免长期曝露于阳光下或与热源接触。

每小时对搅拌储罐内储存的减阻剂以低速率搅拌一次,以改善减阻剂的流动性,避免减阻剂分层,在搅拌过程中,搅拌罐的观察口盖平时必须牢固关封,防止减阻剂溢出。

若在户外使用,应避免搅拌罐直接受太阳曝晒,防止顶盖内侧及罐壁的减阻剂干结。搅拌罐的观察口盖平时必须牢固关封,以防污水、碎屑和烃类物质进入搅拌罐内,同时也可减少药剂暴露于空气对流中引起产品蒸发损耗。

计量泵出口压力表读数应大于等于原油外输管压,压力表的指针应有规律的摆动。喂料泵无严重滴漏,回流均匀。计量泵柱塞摆动声音正常,搅拌罐罐位均匀下降。

二、减阻剂的用途

在不增加管道设备与动力和不改变管道运行条件的情况下, 仅仅注入减阻剂即可显著降低管输油品的流动摩擦阻力。

1).提高管道输量。对于已建管道, 其最高输量是限定的。当没有必要再建一条管道,应用减阻剂增加管道输量则是最佳选择。

2).保障管道安全运行。受土壤和油品中腐蚀性物质的影响, 管道内、外表面会发生各种腐蚀, 出现坑陷、管壁变薄等现象, 使管道耐压能力降低;使用减阻剂后, 降低管道沿程摩阻压降, 从而使管道沿线各点的压力明显低于该点的管壁压力, 实现管道安全运行。

三、减阻剂在高风险管道上应用

铁秦线建于上世纪70年代,运行至今约40年,当时生产厂家众多,制管标准要求相对较低,制管水平参差不齐,防腐等环节和现在相比均处于较低水平,焊接工艺和设备也相对落后,这些因素造成了铁秦线存在先天不足。因此已经运行40年且先天不足的已建老管线输送大庆油存在很大安全隐患。管道耐压能力大大下降,降压运行可降低铁秦线部分运行风险,最好的解决办法就是应用减阻剂,降低管道工作压力。

减阻剂在某段相距60km的两站高风险的管线之间应用,输送的是大庆原油。在注入减阻剂前,上游站进站压力为0.65MPa(进站压力设定值为0.30MPa),出站压力为3.75 MPa(压力值设定为3.75MPa),出站压力调节阀处于出站压力调节,调节阀门开度为70%左右,下游站为进罐收油流程,上级调度给出的减阻剂注入浓度值为30ppm(即为30mg/L),输量为1200m3/h,减阻剂注入量为36L/h。加注减阻剂的管线在16小时内,输量由865m3/h逐渐增至1210m3/h,通过增输率公式,计算出此次在两站之间注入减阻剂后,使得管道增输率达到39.9%。同时上游站出站压力由3.75MPa降到3.40MPa,调节阀门关度为10%左右,不仅增加了输油量又降低输油管线压力,大大地保证了管线输送的安全性,降低了输油管线的运行风险,同时也达到了节能降耗的效果。

使用减阻剂时,要合理的进行添加,既可以实现降低输油管线压力,又可以实现增加输量。使用减阻剂作为一种短时间应急措施具有很大的优越性,但对于需要长期增输的管道来说,由于需要大量的减阻剂,使其经济效益不明显,而且在输油系统中增加了减阻剂注入装置,使其整系统的操作量、故障率有所提高,不利于日常操作管理。所以对减阻剂技术既要优先考虑,又不能盲从应用。

四、结论

减阻剂减阻具有工艺简便、有效的特点,加注减阻剂的主要目的是降低管道沿线各点的压力保障管道安全运行, 提高管道输量,增加管道运营的经济效益和社会效益。还可以在管道达到最大输量后不进行设备增输改造的条件下增加输量,具有显著的经济效益。